ANTIMIKROBIELLE SELBSTREINIGUNG

1.1 Vollgummi-Räder

Der Laufbelag von vollgummibereiften Rädern wird entweder aus natürlichem und/oder synthetischem Gummi hergestellt. Der Gummi für Industrieräder wird entweder aufvulkanisiert oder im Spritzgussverfahren aufgebracht.

- Vulkanisierter Gummi:spezielle Mineralstoffe und Vulkanisierungsmittel werden zum Gummi hinzugefügtdieser durchläuft eine sogenannte "Vulkanisierung"Während dieses Prozesses verändert sich die molekulare Struktur des Gummis erheblich: das sehr "weiche"Material zu Beginn des Prozesses, wird zu einem festen Produkt,das mit der Zeit die Form der Gussform behält, in der der Vulkanisierungs-Prozess stattfindet.

Der dadurch entstehende Ring wirdmechanisch auf dem Radkörper angebracht. Vulkanisierter Gummi hat verbesserte Eigenschaften betreffend Zugkraft und Drucklast.Die physikalisch-mechanischen Eigenschaften von vulkanisiertem Gummi hängen von der Qualität des verwendeten natürlichen und/oder synthetisch hergestelltem Gummi, den hinzugefügten Mineralstoffen und den Bedingungen, unter denen die Vulkanisierung stattgefunden hat, ab.

- Spritzgussverfahren:Der Gummi wird einer Synthese unterzogen. Das erhaltene Materialwird in eine Gussform eingespritzt, in welche der Radkörper bereits eingelegt wurde.Der eingespritzte Gummi behält seine Schmelzbarkeit auch nach dem Gießen.

Im Normalfall sind die elastischen Eigenschaften von im Spritzgussverfahren hergestelltem Gummi schlechter, als jene der besten Quatlität von vulkanisiertem Gummi. Sie sind jedoch vergleichbar mit jener von mittlerer bis schlechter Qualität. Im Folgenden finden Sie einige physikalisch-mechanische Parameter, die die Qualität des Gummis definieren (zur Definition des Paramaters finden Sie die entsprechende Norm nebenstehend):

- Härte UNI EN ISO 868:1999; ASTM D 2240-2004

- spezifische Dichte UNI 7092:1972; ISO 2781:1988

- Abriebverlust UNI 9185:1988; DIN 53516:1987

- Zugfestigkeit UNI 6065:2001; ISO 37:1994; ASTM D 412c-1998

- Bruchdehnung UNI 6065:2001; ISO 37:1994; ASTM D 412c-1998

- Reißfestigkeit UNI 4914:1987; ASTM D 624b-2000

- Druckverformungsrest UNI ISO 815:2001

Diese Parameter sind nicht unabhängig voneinander; in anderen Worten – verändert mein einen Parameter hat dies Auswirkungen auf andere (in unterschiedlicher Ausprägung). Die Härte ist am Einfachsten zu definieren: Generell kann man sagen, dass ein höherer Härtegrad die elastischen Eigenschaften reduziert (Stoßfestigkeit, Bruchdehnung, Druckverformungsrest) und reduziert die Gesamtleistung des Rades. Im Gegensatz dazu sind Parameter wie Reißfestigkeit und Abriebverlust hauptsächlich von der Zusammenstellung des Naturkautschuks abhängig und so einem geringerem Ausmaß von der Härte.

-

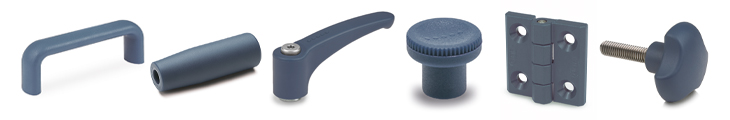

ALLGEMEINE

-

VERSTELLBARE KLEMMHEBEL

-

GRIFFE MIT PNEUMATISCHER SCHALTFUNKTION

-

BESTELLSCHEMA SKALIERUNGEN

-

STELLUNGSANZEIGER

-

KUGELROLLEN

-

MODULARE ROLLENBAHNEN

-

LIBELLEN

-

ÜBERTRAGUNGSELEMENTE

-

GUMMIPUFFER

-

HOCHLEISTUNGS-SCHWINGUNGSDÄMPFER

-

MAGNETE

-

GELENKFÜSSE

-

HYGIENIC DESIGN

-

SCHARNIERE

-

PNEUMATISCHE BEFESTIGUNGSSPANNER

-

ELEKTRISCHE ÖLSTANDSANZEIGER

-

ROLLEN UND RÄDER

-

Vakuumbauteile

-

Elastomerfedern