AUTOSANIFICAZIONE CONTRO BATTERI E FUNGHI

1.1 Resistenza meccanica

Duroplasti: l'aggiunta di cariche minerali, di fibre tessili naturali e la scelta ottimale della resina di base impartiscono eccellente resistenza meccanica, elevata durezza superficiale ed una buona resistenza all’urto.

Tecnopolimeri: la vasta scelta di polimeri di base e la possibilità di combinazione con cariche di rinforzo o additivi di vario tipo rendono possibile un ampio spettro di prestazioni con riferimento alla resistenza meccanica, alla resistenza all’urto, al contenimento del rilassamento sottocarico (creep) ed alla resistenza a carichi ripetuti (a fatica).

Le proprietà meccaniche di un componente stampato in materiale plastico possono variare sensibilmente anche in funzione della forma e del livello tecnologico della lavorazione. Per questo ELESA ha ritenuto utile, anziche fornire tabelle con dati specifici di resistenza meccanica riferite a provini dei vari tipi di materiali, far conoscere al progettista, nei casi più importanti, i valori degli sforzi che nell'uso pratico possono causare la rottura del componente. Per la maggior parte dei prodotti, salvo indicato diversamente, i valori di resistenza meccanica indicati a catalogo sono quindi carichi di rottura.

Per alcuni prodotti per i quali la deformazione sotto carico risulta non trascurabile, e può quindi comprometterne la funzionalità, anche prima di arrivare a rottura, sono forniti due valori di carico:

• carico massimo di esercizio al di sotto del quale la deformazione elastica NON compromette la funzionalità del componente;

• carico di rottura secondo i concetti sopra sviluppati.

In questi casi, il "carico massimo di esercizio" sarà utilizzato come dato massimo di progettazione, che garantisce la funzionalità. Il "carico di rottura" sarà invece utilizzato per eventuali verifiche di sicurezza.

In tutti e due i casi ovviamente si dovranno applicare adeguati coefficienti di sicurezza.

Si sono prese in esame le sollecitazioni funzionali (es. la trasmissione di una coppia nel caso di un volantino, la resistenza a trazione nel caso di una maniglia) e le sollecitazioni accidentali (es. urto casuale), in modo da fornire al progettista un riferimento per stabilire opportuni coefficienti di sicurezza a seconda del tipo e dell’importanza dell’applicazione.

Tutti i valori di resistenza forniti sono il risultato di prove eseguite nei Laboratori ELESA a 50% Umidita Relativa), in determinate condizioni applicazione di un carico statico per un periodo di tempo necessariamente limitato.

Il progettista dovra sempre pertanto considerare adeguati coefficienti di sicurezza uso specifiche (vibrazioni, carichi dinamici, temperature di utilizzo agli estremi del campo di temperatura ammissibile). adeguatezza del prodotto per uso finale a cui e destinato nelle reali condizioni d'impiego.

Per alcuni materiali termoplastici, le cui caratteristiche meccaniche variano sensibilmente in funzione della percentuale di assorbimento di umidita (vedi capitolo 1.5), le prove di resistenza sul componente vengono effettuate secondo ASTM D570, in modo che l’assorbimento di umidita corrisponda alle condizioni di equilibrio con un ambiente a 23°C e 50% U.R.

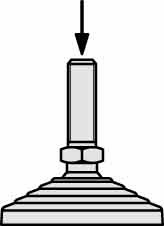

• Resistenza a compressione per elementi di livellamento (sollecitazione funzionale)

L’elemento di livellamento viene assemblato al relativo stelo metallico filettato e posizionato su apposita attrezzatura di prova. L’elemento viene quindi caricato a compressione con carichi ripetuti e incrementali fino alla rottura o al raggiungimento di deformazione plastica permanente dell'elemento in plastica.

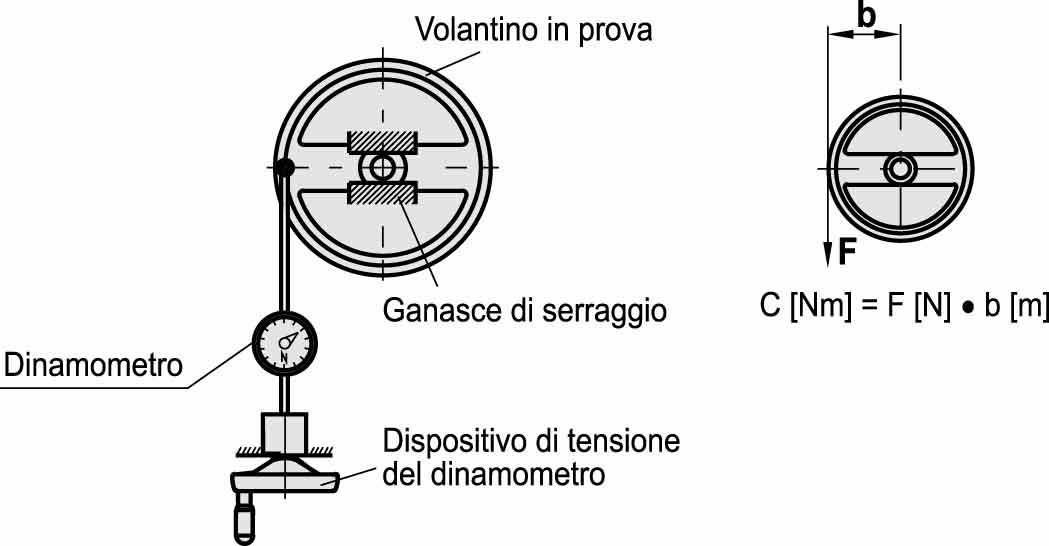

• Resistenza alla trasmissione di una coppia (sollecitazione funzionale)

Viene utilizzato un dispositivo dinamometrico elettronico, che applica coppie crescenti secondo lo schema qui sotto riportato. In essa il sistema dinamometrico e rappresentato nella forma tradizionale per una migliore comprensione. I valori medi delle coppie C ottenuti nelle prove a rottura sono indicati nelle tabelle relative ai vari componenti ed espressi in [Nm].

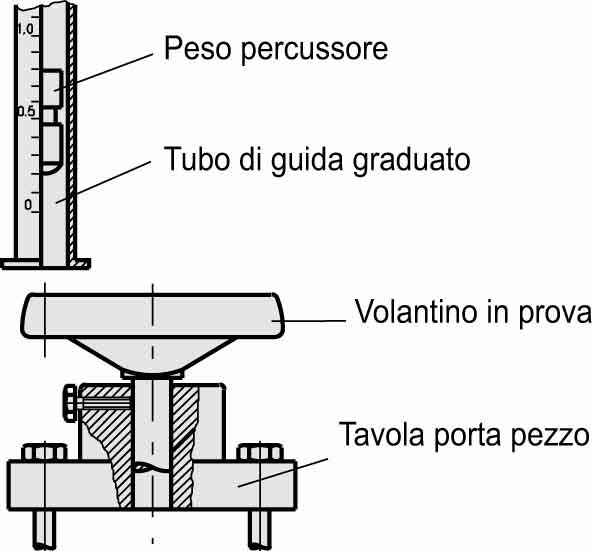

• Resistenza all'urto (sollecitazione accidentale)

Viene utilizzata una speciale attrezzatura secondo lo schema qui sotto riportato.

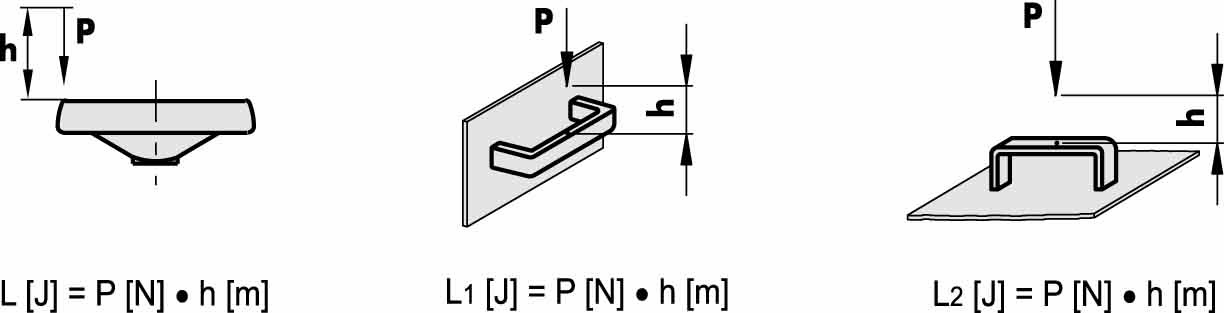

I valori medi ottenuti nella prova a rottura, indicati nelle tabelle relative ai vari modelli ed espressi in [J], corrispondono al lavoro di rottura L dell’elemento sottoposto a colpi ripetuti, con altezze di caduta (h) del peso percussore (P) incrementati in successione di 0.1 m. Percussore (P): cilindro metallico con estremita ogivale arrotondata del peso di 0.680 Kg (6.7 N).

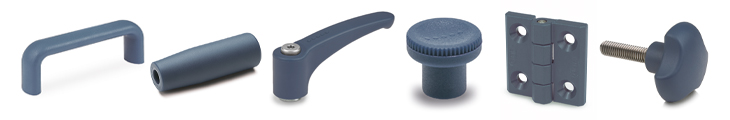

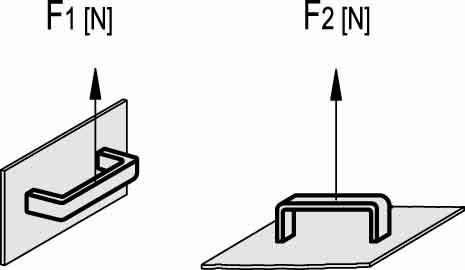

• Resistenza a trazione delle maniglie ad U (sollecitazione funzionale)

La prova prevede il montaggio della maniglia da testare su dinamometro elettronico, con due modalità di carico:

- perpendicolarmente alle viti di fi ssaggio (F1): la sollecitazione sulla maniglia e, in questo caso, una sollecitazione mista;

- in asse alle viti di fi ssaggio (F2).

L'applicazione del carico da parte del dinamometro elettronico avviene gradualmente in modo da realizzare la deformazione del pezzo nei limiti di 20 mm/min.

-

GENERALI

-

MANIGLIE A RIPRESA

-

MANIGLIA PNEUMATICA

-

GRADUAZIONI

-

INDICATORI DI POSIZIONE

-

ELEMENTI DI SCORRIMENTO A SFERA

-

RULLIERE MODULARI

-

Bolle di livello

-

Organi di trasmissione

-

ELEMENTI ANTIVIBRANTI

-

Antivibranti ad elevate prestazioni

-

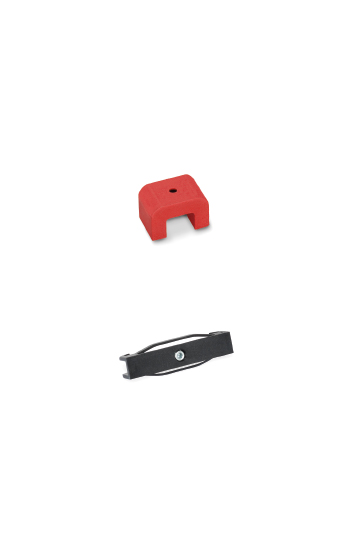

MAGNETI

-

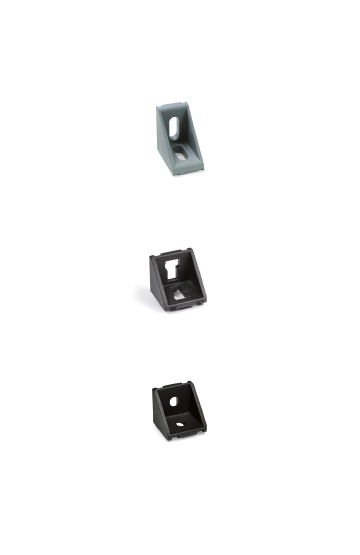

ELEMENTI DI LIVELLAMENTO

-

Hygienic Design

-

CERNIERE

-

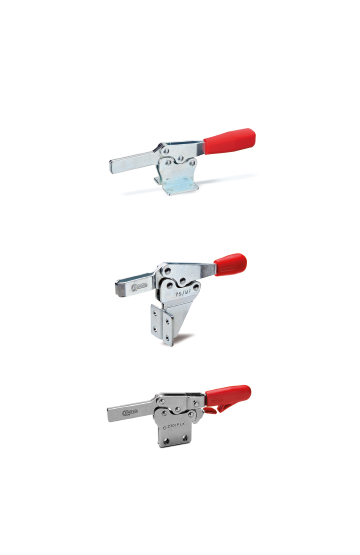

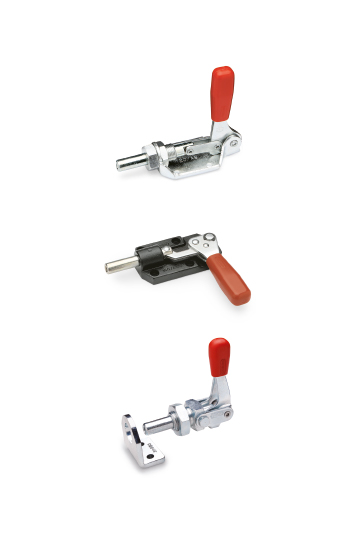

Attrezzi di serraggio pneumatici

-

INDICATORI DI LIVELLO

-

RUOTE INDUSTRIALI

-

Componenti per il vuoto

-

Molle in poliuretano