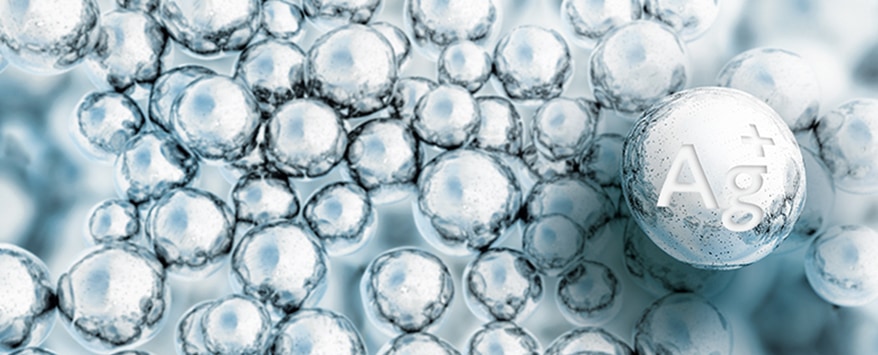

AUTO-ASSAINISSEMENT CONTRE LES BACTÉRIES ET LES CHAMPIGNONS

4. INSTRUCTIONS D'USINAGE ET APPLICATIONS

4. INSTRUCTIONS POUR L'USINAGE DES ENGRENAGES EN PLASTIQUE

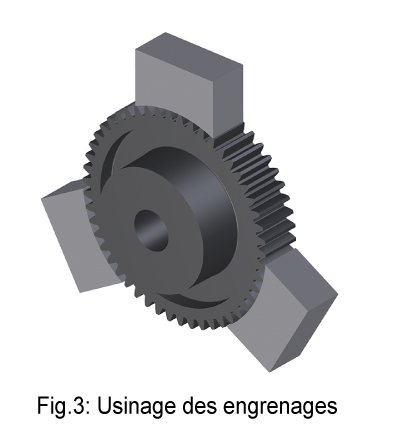

Pour garantir la concentricité du trou, la prise de l’engrenage doit être faite avec la mâchoire directement sur les dents et non sur le moyeu, comme indiqué sur la Fig.3.

La surface de préhension avec les mâchoires doit être aussi grande que possible pour ne pas écraser la dent. Par exemple, pour le module 3 il est nécessaire de prendre au moins 3 à 4 dents, pour le module 1 au minimum 7 dents, et le diamètre de la mâchoire tournée doit être 1-2 mm plus grand que le diamètre de l'engrenage.

L'usinage de l'engrenage peut être effectué à sec, mais il serait plus approprié d'utiliser le soufflage d'air pour refroidir la pièce, en particulier pour l'usinage en profondeur, le perçage et le taraudage.

Les vitesses de coupes doivent être faibles (respecter les spécifications des outillages) et l’avancement rapide pour éviter la surchauffe des copeaux et leurs ré encollage sur la surface travaillée. Il faut utiliser une profondeur d'ébauche élevée et pas trop faible pour la finition.

Pour l’exécution des clavettes, utilisez des vitesses d’avances assez élevées (2000-2500 mm / 1 ') et de faibles profondeurs de passe (0,3 / 0,5 mm) pour éviter la déchirure de la matière sortant de la pièce.

Pour le perçage, utilisez des vitesses de coupe et des avances pas trop élevées qui produisent un copeau consistant, pour permettre une bonne extraction de celui-ci. Utilisez des diamètres de pointes plus grands car le trou pratiqué a tendance à être plus étroit que le diamètre nominal.

Pour les filetages, les vitesses sont similaires au perçage (s’ils sont exécutés avec des tarauds). Dans le cas de filetages profonds, prévoir le pré-perçage avec évacuation des copeaux au milieu de l'exécution, et pour le filetage faire des allers retours environ aux trois quarts du fond.

Nous vous recommandons d'utiliser des outils avec plaquettes de tournage positives ou super positives pour une meilleure coupe.

5. APPLICATIONS

Les éléments de transmission en technopolymère renforcé offrent une alternative valable aux composants de transmission en métal et peuvent être utilisés dans toutes les applications où une opération plus silencieuse est requise ou lorsque l'utilisation de lubrifiants doit être évitée. La plus grande légèreté par rapport aux produits métalliques augmente également son champ d'application aux secteurs dans lesquels le poids doit être minimisé. La haute résistance chimique du technopolymère garantit également une corrosion limitée dans les environnements agressifs.

En outre, les engrenages en acier sont souvent surdimensionnés par rapport à leur utilisation réelle: dans ce cas, les engrenages en technopolymère s'avèrent être d'excellentes solutions, garantissant une résistance mécanique élevée combinée à des économies d'un point de vue économique.

Les domaines d'utilisation des technopolymères sont nombreux:

- Machines d'emballage

- Machines de nettoyage industriel

- Machines de traitement de la céramique et du verre

- Industrie alimentaire

- Industrie typographique

- Machines pour l'agriculture

- Industrie chimique et pharmaceutique

- Appareils ménagers

-

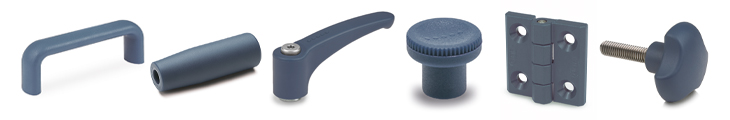

GÉNÉRALES

-

POIGNEES DEBRAYABLES

-

POIGNÉE AVEC COMMANDE PNEUMATIQUE

-

GRADUATIONS

-

INDICATEURS DE POSITION

-

ELEMENTS DE ROULEMENT A BILLE

-

RAILS A ROULEAUX MODULAIRES

-

NIVEAUX À BULLES

-

ELÉMENTS DE TRANSMISSION

-

ELEMENTS ANTIVIBRATOIRES

-

ELÉMENTS ANTIVIBRATOIRES HAUTES PERFORMANCES

-

AIMANTS

-

ELEMENTS DE NIVELLEMENT

-

HYGIENIC DESIGN

-

CHARNIERES

-

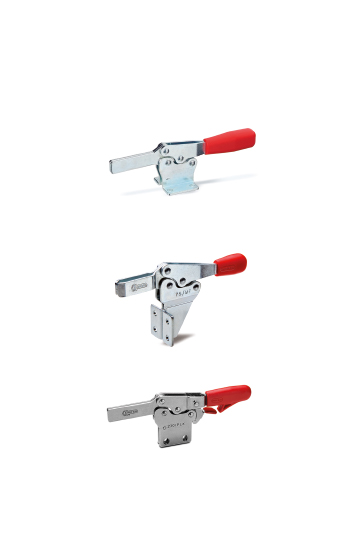

PINCES DE SERRAGE PNEUMATIQUES

-

INDICATEURS DE NIVEAU ÉLÉCTRIQUES

-

ROUES INDUSTRIELLES

-

Composants pour le vide

-

Jets creux élastomère