AUTOSANIFICAZIONE CONTRO BATTERI E FUNGHI

4. APPLICAZIONI

4. ACCORGIMENTI PER LE LAVORAZIONI DI INGRANAGGI IN PLASTICA

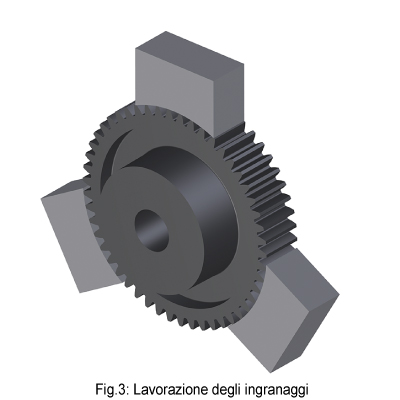

Per garantire la concentricità del foro, la presa dell’ingranaggio va fatta con delle ganasce direttamente sulla dentatura e non sul mozzo, come mostrato in Fig.3.

La superficie di presa con le ganasce deve essere la maggiore possibile per evitare di schiacciare il dente (ad esempio per il modulo 3 occorre prendere almeno 3-4 denti, per il modulo 1 almeno 7 denti) e il diametro della ganascia tornita deve essere di 1-2 millimetri più grande del diametro dell’ingranaggio.

La lavorazione dell’ingranaggio può essere eseguita a secco ma sarebbe più opportuno utilizzare il soffio aria per raffreddare il truciolo soprattutto nelle lavorazioni profonde, forature e maschiature.

Le velocità di taglio devono essere tendenzialmente basse (attenersi alle specifiche degli inserti) e gli avanzamenti veloci per evitare surriscaldamenti del truciolo e di conseguenza ricalco per incollaggio sulla superficie lavorata. Vanno utilizzate alte profondità di passata in sgrossatura e non troppo basse per la finitura.

Per l’esecuzione delle chiavette utilizzare delle velocità di avanzamento abbastanza alte (2000-2500 mm/1’) e profondità di passata basse (0.3/0.5 mm) per evitare strappi di materiale in uscita dal pezzo.

Per le forature utilizzare velocità di taglio non troppo alte e avanzamenti che facciano un truciolo consistente per consentire un bella evacuazione. Usare diametri punte maggiorati perché il foro eseguito tende a essere più stretto del nominale.

Per le filettature le velocità sono simili alle forature (se eseguite con maschi). In caso di filettature profonde prevedere la preforatura con scarico truciolo a metà esecuzione e la filettatura a tratti con ritorno a circa tre quarti dal fondo.

Si consiglia di usare utensili con spoglia positiva o superpositiva per un taglio migliore.

For a better machining, use positive or super-positive rake tools.

5. APPLICAZIONI

Gli organi di trasmissione in tecnopolimero rinforzato offrono una valida alternativa agli organi di trasmissione in metallo e possono essere utilizzati in tutte quelle applicazioni per le quali sia richiesta una maggior silenziosità oppure nei casi in cui si vuole evitare l’uso di lubrificanti. La maggior leggerezza rispetto ai prodotti in metallo ne aumenta anche il campo di impiego ai settori in cui viene richiesta una minimizzazione del peso. La elevata resistenza agli agenti chimici del tecnopolimero garantisce anche una limitata corrosione in ambienti aggressivi.

Spesso inoltre gli ingranaggi in acciaio sono sovradimensionati rispetto all’effettivo uso a cui sono destinati: in questo caso gli ingranaggi in tecnopolimero si rivelano delle ottime soluzioni, garantendo un’elevata resistenza meccanica unita ad un risparmio dal punto di vista economico.

I campi di impiego degli ingranaggi in tecnopolimero sono i più svariati:

- Macchinari per il packaging

- Macchinari per la pulizia industriale

- Macchinari per la lavorazione della ceramica e del vetro

- Industria alimentare

- Industria tipografica

- Macchinari per l’agricoltura

- Industria chimica e farmaceutica

- Elettrodomestici

-

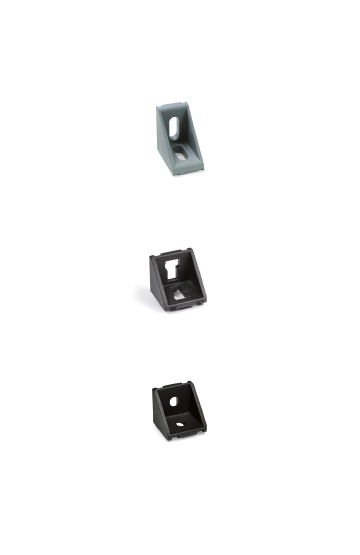

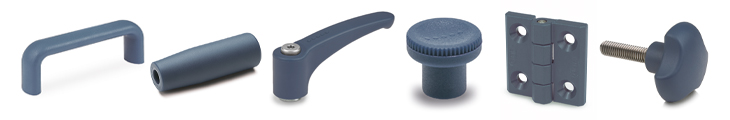

GENERALI

-

MANIGLIE A RIPRESA

-

MANIGLIA PNEUMATICA

-

GRADUAZIONI

-

INDICATORI DI POSIZIONE

-

ELEMENTI DI SCORRIMENTO A SFERA

-

RULLIERE MODULARI

-

Bolle di livello

-

Organi di trasmissione

-

ELEMENTI ANTIVIBRANTI

-

Antivibranti ad elevate prestazioni

-

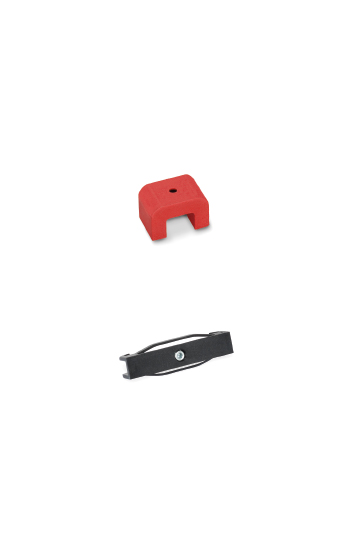

MAGNETI

-

ELEMENTI DI LIVELLAMENTO

-

Hygienic Design

-

CERNIERE

-

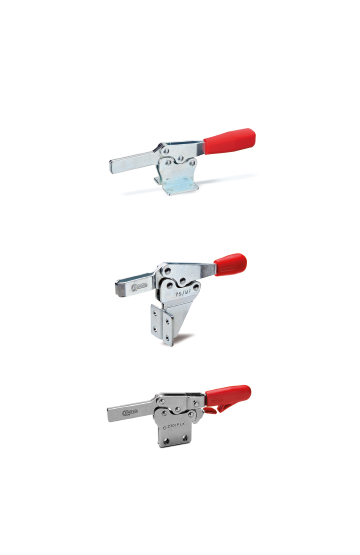

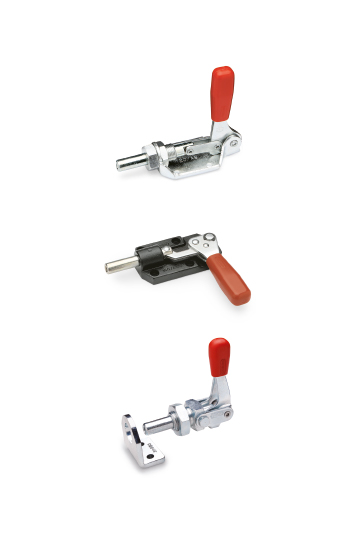

Attrezzi di serraggio pneumatici

-

INDICATORI DI LIVELLO

-

RUOTE INDUSTRIALI

-

Componenti per il vuoto

-

Molle in poliuretano