AUTO-ASSAINISSEMENT CONTRE LES BACTÉRIES ET LES CHAMPIGNONS

Capteurs de niveau HSC HSO : guide de sélection ELESA

8 déc. 2025

Temps de lecture: minutes

Accessoires pour systèmes hydrauliques : pourquoi passer aux capteurs de niveau ?

Dans les systèmes hydrauliques modernes, le contrôle du niveau ne peut plus reposer uniquement sur des voyants mécaniques lorsque la sécurité, la disponibilité des machines et la supervision à distance sont critiques. Les capteurs de niveau hydrauliques permettent de déclencher des alarmes, piloter des automatismes et remonter des informations fiables au système de contrôle, tout en restant compacts et simples à intégrer.

Les accessoires pour systèmes hydrauliques ELESA associent voyants de niveau d’huile, indicateurs de niveaux électriques et capteurs de niveau pour couvrir à la fois la lecture locale et la détection électronique. L’ajout des capteurs HSC (capacitifs) et HSO (optiques) complète cette offre pour répondre aux besoins de surveillance avancée sur réservoirs d’huile, d’eau ou de liquides de process.

Des voyants mécaniques aux capteurs électroniques

Les voyants de niveau et jauges d’huile restent les meilleures solutions pour un contrôle visuel simple à proximité de la machine. Dès que l’on souhaite consigner des événements, transmettre un signal à un automate, les capteurs de niveau de liquide industriels prennent le relais. Ils offrent une plus grande précision, une meilleure répétabilité et n’exigent pas la présence de l’opérateur devant le réservoir.

La combinaison d’un indicateur local et d’un capteur électronique permet ainsi de répondre à la fois aux besoins de maintenance terrain et aux exigences de supervision centralisée. Cette approche limite les arrêts imprévus et facilite la mise en place de plans de maintenance préventive sur les systèmes hydrauliques.

Capteur de niveau capacitif HSC : pour liquides conducteurs et non conducteurs

Le capteur de niveau HSC est un capteur de niveau capacitif conçu pour détecter la présence de liquides conducteurs (eau, émulsions) et non conducteurs (huiles, carburants, fluides hydrauliques). Il utilise une sonde métallique gainée de PTFE, intégrée dans un corps métallique, qui forme avec la paroi du réservoir une capacité électrique variable selon la hauteur de liquide.

En pratique, lorsque le niveau monte dans le réservoir, la constante diélectrique autour de la sonde change et la capacité augmente, ce qui est interprété par l’électronique comme présence de liquide. Cette technologie permet une détection fiable même dans des conditions de pression élevées ou de températures étendues, tout en évitant les pièces mécaniques en mouvement.

Principe de fonctionnement du HSC

Le capteur de niveau capacitif HSC fonctionne en mesurant la variation de capacité entre l’électrode et la paroi du réservoir, faisant office de référence. À vide, la capacité est faible, et lorsque le liquide recouvre la zone active de la sonde, la capacité augmente nettement, générant un changement d’état de la sortie.

Cette approche ne nécessite pas de flotteur ni de mécanisme interne, ce qui réduit l’usure et les risques de blocage. Elle convient particulièrement aux réservoirs métalliques, aux cuves sous pression et aux applications où la compacité et la robustesse sont prioritaires.

Quand privilégier un capteur HSC ?

Le HSC est à privilégier pour les applications suivantes :

Réservoirs d’huile hydraulique, d’huile de lubrification ou de carburants où l’on souhaite surveiller le niveau MIN/MAX.

Cuves ou réseaux contenant des fluides conducteurs comme l’eau de refroidissement, les émulsions de coupe ou certaines solutions aqueuses.

Il est particulièrement adapté lorsque l’on recherche un capteur de niveau pour liquides conducteurs ou non conducteurs sous pression, avec des températures de service élevées et une intégration aisée via connecteurs standards (DIN ou M12). Il est également pertinent lorsqu’un même principe doit couvrir plusieurs types de fluide sur un parc de machines.

Capteur de niveau optique HSO : la solution pour liquides translucides

Le capteur de niveau HSO est un capteur de niveau optique conçu pour la détection de liquides translucides, c’est‑à‑dire des fluides laissant passer la lumière comme de nombreux produits alimentaires, pharmaceutiques ou chimiques clairs. Il utilise un prisme transparent en matériau technique dans lequel circulent un faisceau infrarouge émis et la lumière renvoyée vers un détecteur.

En absence de liquide, le faisceau est principalement réfléchi d’une certaine manière à l’intérieur du prisme. Lorsque le prisme est immergé dans le liquide, l’indice de réfraction change et la lumière se comporte différemment, générant un signal distinct côté détecteur. Ce changement est exploité pour indiquer la présence ou l’absence de fluide au point de mesure.

Principe de fonctionnement du HSO

Le capteur de niveau optique HSO fonctionne donc sur la base de la réflexion interne et de la réfraction du faisceau infrarouge. L’électronique compare la lumière reçue par le photodétecteur à un seuil et commute la sortie lorsque le prisme passe de l’air au liquide ou inversement.

Ce principe sans pièces mécaniques ni éléments mobiles présente l’avantage d’une grande répétabilité et d’une très faible sensibilité aux vibrations. Il est cependant dépendant de la propreté du prisme et des caractéristiques optiques du liquide (transparence, couleur, présence de bulles ou de particules).

Quand privilégier un capteur HSO ?

Le HSO est idéal lorsque le liquide est translucide et que l’on recherche une détection ponctuelle très précise dans un environnement propre. Il s’adresse en particulier :

Aux systèmes de process alimentaire ou de boissons, où l’on souhaite éviter tout mécanisme interne complexe.

Aux installations pharmaceutiques ou médicales, qui exigent des composants simples à nettoyer et à stériliser.

On le privilégiera chaque fois que la priorité est donnée à la fiabilité de la détection sur un liquide clair, dans des conditions hygiéniques ou en environnement contrôlé, avec des cycles de nettoyage fréquents et des contraintes réglementaires fortes.

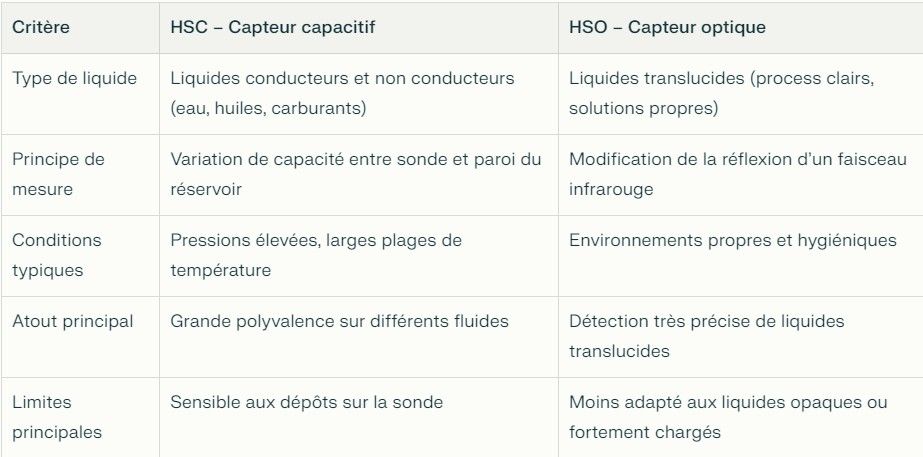

HSC ou HSO ? Guide de sélection selon votre application

Choisir entre un capteur de niveau capacitif et optique revient à analyser la nature du fluide, les conditions de process et les exigences de nettoyage. Le HSC, grâce à sa technologie capacitive, couvre à la fois les liquides conducteurs et non conducteurs, ce qui en fait un choix polyvalent pour la plupart des huiles et eaux industrielles. Le HSO, basé sur un principe optique, est optimisé pour les liquides translucides et les environnements hygiéniques.

Pour un système hydraulique classique à huile minérale dans un réservoir métallique, le HSC répond dans la majorité des cas aux besoins de surveillance du niveau. Pour une cuve de produit clair dans une ligne de process alimentaire ou pharmaceutique où l’on exige des surfaces faciles à nettoyer, le HSO est souvent plus pertinent.

Critères de choix : fluide, pression, température, environnement

Pour orienter le choix, il est utile d’examiner :

La nature du fluide : conductivité, transparence, viscosité, tendance à encrasser les surfaces.

Les conditions de service : plage de température, niveau de pression, présence de vibrations ou de chocs.

Il faut également considérer l’environnement (propreté, exigences hygiéniques), la compatibilité avec les matériaux (corps métallique, prisme, joints) et les exigences de maintenance. Le choix doit enfin tenir compte des interfaces électriques disponibles et des standards déjà en place dans l’installation.

Comment intégrer les capteurs HSC et HSO dans vos systèmes hydrauliques

L’intégration des capteurs HSC et HSO dans un système hydraulique commence par le choix du point de montage sur le réservoir ou la conduite (niveau MIN, MAX, alarme de fuite, détection de seuil). Il convient d’orienter le capteur de manière à ce que la zone active soit précisément à la hauteur de niveau souhaitée, en tenant compte des phénomènes de turbulence, de mousse ou de mouvements rapides.

Sur le plan électrique, les deux capteurs sont généralement proposés avec des interfaces standard (par exemple connecteurs de type DIN ou M12) pour assurer une connexion simple à l’armoire ou à l’automate. Le câblage doit respecter les recommandations en matière d’alimentation, de polarité de la sortie et de protection contre les surtensions. Une attention particulière doit être portée à la protection mécanique du câble et aux contraintes de tirage pour garantir la fiabilité dans la durée.

Connexions électriques et interfaces (DIN 43650, M12)

Les versions à connecteur de type DIN 43650 sont adaptées aux environnements industriels classiques avec passage de câble intégré. Les versions à connecteur M12 permettent un câblage modulaire, facilement remplaçable, souvent apprécié dans les installations modernes et sur les machines modulaires.

Le choix entre ces interfaces dépendra de l’architecture électrique existante, des standards de l’atelier ou du constructeur de la machine, ainsi que des contraintes d’encombrement. Dans tous les cas, un routage propre des câbles et une bonne étanchéité au niveau des raccordements contribuent à la durabilité de l’installation.

Maintenance, nettoyage et bonnes pratiques

Pour les capteurs capacitifs, il est recommandé de surveiller périodiquement l’apparition de dépôts ou de boues sur la sonde pouvant affecter la mesure. Un nettoyage adapté au fluide (sans endommager la gaine et les joints) aide à préserver la sensibilité. Pour les capteurs optiques, le prisme doit rester propre et exempt de dépôt opaque afin de garantir une bonne transmission de la lumière.

Il est utile d’intégrer ces opérations de contrôle dans le plan de maintenance préventive, en lien avec les purges de réservoir, les remplacements de fluide ou les arrêts programmés. Une installation correctement dimensionnée, bien montée et entretenue permet aux capteurs HSC et HSO d’assurer une surveillance de niveau fiable et durable sur les systèmes hydrauliques.

FAQ – Capteurs de niveau HSC / HSO

Comment choisir entre un capteur de niveau capacitif et optique ?

Le capteur capacitif est adapté à la plupart des fluides, qu’ils soient conducteurs ou non, et couvre un large spectre d’applications industrielles, y compris les huiles hydrauliques. Le capteur optique convient mieux aux liquides translucides en environnement propre, par exemple dans les industries agro‑alimentaire et pharmaceutique.

Quel capteur de niveau utiliser pour l’huile hydraulique ?

Pour l’huile hydraulique dans un réservoir métallique, un capteur de niveau capacitif est généralement le plus approprié car il offre une bonne stabilité de détection, même sous pression et à température élevée. Il permet de surveiller des seuils MIN/MAX avec une grande fiabilité.

Quel capteur de niveau privilégier pour les liquides translucides ?

Pour un liquide translucide dans une cuve propre, le capteur de niveau optique est souvent préférable, car son principe de fonctionnement exploite la transparence du fluide. Il permet une détection ponctuelle précise, sans pièces mécaniques en mouvement.

Les capteurs HSC et HSO sont‑ils compatibles avec des réservoirs sous pression ?

Les deux technologies peuvent être déclinées dans des versions adaptées aux réservoirs sous pression, sous réserve de respecter les pressions de service maximales indiquées par le fabricant. Il est important de vérifier ces valeurs avant de spécifier un modèle pour une installation donnée.

Comment installer un capteur de niveau HSC ou HSO sur un réservoir hydraulique ?

L’installation consiste à percer et tarauder le réservoir à la hauteur de niveau souhaitée, à y visser le capteur avec le joint adapté et à effectuer le câblage selon le schéma électrique fourni. Il faut veiller à l’étanchéité, à la bonne orientation de la sonde et à la protection des câbles contre les contraintes mécaniques.

Pour consulter l'ensemble de la gamme de voyants et indicateurs de niveau d’huile hydraulique Elesa, charger les plans CAO, les fiches techniques détaillées c'est ICI

Notre équipe technique est aussi là pour vous renseigner, contactez-nous au 01.43.77.58.06 ou via le formulaire afin d'être rappelé ICI